Das Forum durchsuchen

Zeige Ergebnisse für folgende Tags 'flottenmanagement'.

10 Einträge gefunden

-

München - Bei Wolffkran bauen wir nicht nur Krane. Wir entwickeln Maschinen mit denen Menschen gut und gerne arbeiten sollen. Zur diesjährigen bauma statten wir das WOLFF Rudel deshalb mit ein paar neuen elektronischen und digitalen Skills aus, die das Arbeiten am Kran leichter, intuitiver und sicherer machen: Die weiterentwickelte Kransteuerung WOLFF Crane Control und die hauseigene Hakenkamera WOLFF Cam. Bauforum24 Artikel (25.03.2025): Wolffkran auf der bauma 2025 Übersichtlich, individuell, benutzerfreundlich – das neu gestaltete10-Zoll-Display lässt beim Kranpersonal keine Wünsche offen. Die aktualisierte WOLFF Crane Control Kransteuerung hebt das Bedienerlebnis und die Sicherheit auf ein neues Level. Das neue hochauflösende 10-Zoll-Display ist horizontal angeordnet und ermöglicht eine benutzerfreundliche Handhabung wie auf einem Tablet oder Smartphone. Die Menüstruktur ist schlank und übersichtlich gehalten. Leicht erfassbare Icons und Symbole ermöglichen es den WOLFF zügig für die Baustelle einzurichten und sofort loszulegen. Kranfahrer können sich die Benutzeroberfläche individuell einrichten, ein eigens Profil anlegen und aus sechs Sprachen und landesspezifischen Maßeinheiten wählen. Das neue Display bietet Ansichten für unterschiedliche Anwender. Je nachdem, ob Kranfahrer, Servicepersonal oder IT-Fachleute daran arbeiten, werden alle relevanten Informationen angezeigt. Flottenmanagement noch leichter gemacht Neben den gängigen Betriebsdaten des WOLFF Krans bietet WOLFF Crane Control eine direkte Schnittstelle zum Flottenmanagementsystem WOLFF Link. Hier können Parameter und detaillierte Fehlerdiagnoseprofile der gesamten Kranflotte abgerufen werden. Dank modernster Datenübertragung über Profinet, erfasst die Steuerung kontinuierlich Betriebs- und Fehlerdaten und erstellt daraus Dokumentationen und Wartungsanalysen. Auftretende Fehler können sofort lokalisiert und behoben werden, der Kran arbeitet reibungsloser und fällt seltener aus. Mit wenigen Klicks gelangen Kranführer zu allen wichtigen Datenblättern und Handbüchern. Das Magazin-Design ermöglicht einen direkten Sprung zur gesuchten Seite, ohne mühsames Scrollen. Der Kran denkt mit – smarte Technik für Präzision und Sicherheit WOLFF Crane Control basiert auf den neusten Generationen der speicherprogrammierbaren Sicherheitssteuerung (SPS) von Siemens. Durch die höhere Rechenleistung und verbesserte Stabilität des Systems, reagiert der WOLFF Kran schneller auf Eingaben und führt Bewegungen mit größerer Genauigkeit aus. Der Prozessor überwacht ständig alle sicherheitsrelevanten Faktoren wie Bewegungen und Lastenhandling. Bei Gefahr versetzt er den Kran automatisch in einen sicheren Betriebszustand. WOLFF Cam ist technisch perfekt in WOLFF Crane Control eingebunden, und lässt sich auch nahtlos in die Hardware integrieren. WOLFF Cam wird fest auf der Unter-flasche montiert, kann in die Sensorbox des WOLFF HiSPS eingebaut und mit dem gleichen Adapter angeschlos-sen werden. Die neue SPS-Steuerung integriert das optionale WOLFF High-Speed-Positioning-System (HiSPS) sowie eine serienmäßige Datenschnittstelle für das Antikollisionssystem. Beide Systeme lassen sich über das Display steuern. Geplant ist zudem, die Drehbereichsbegrenzungen auf einem neuen grafischen Niveau darzustellen. Ein echtes Original – das Kamerasystem von WOLFF Das neugestaltete Display zeigt auch das Kamerabild der WOLFF Cam, die auf der bauma Premiere hat. Sie erweitert das Sichtfeld des Kranfahrers und sorgt dafür, dass er die Last auch bei ungünstigen Sichtverhältnissen stets im Blick hat. Weil wir bei Wolffkran nichts dem Zufall überlassen, ist WOLFF Cam die erste Hakenkamera direkt vom Hersteller. Sie ist nicht nur technisch perfekt in WOLFF Crane Control eingebunden, sondern lässt sich auch nahtlos in die Hardware integrieren. WOLFF Cam wird fest auf der Unterflasche montiert, kann in die Sensorbox des HiSPS eingebaut und mit dem gleichen Adapter angeschlossen werden. Bei WOLFF Kranen ohne HiSPS und ohne die Neuauflage von WOLFF Crane Control kann die Kamera auch separat installiert und mit eigenem Display betrieben werden. Zwei Akkus garantieren eine Laufzeit von rund 20 Stunden. Freude am Kran WOLFF Crane Control und WOLFF Cam werden stufenweise ab Mitte 2025 für alle WOLFF Modelle eingeführt. Sie machen den Kranbetrieb nicht nur effizienter, sondern tragen auch dazu bei, das Arbeiten mit einem WOLFF Kran noch angenehmer zu machen. Für ein Arbeitsumfeld, in dem Effizienz, Sicherheit und Freude Hand in Hand gehen. Weitere Informationen: WOLFFKRAN International AG | © Fotos: Wolffkran

-

WOLFF Crane Control und WOLFF Cam

ein Thema erstellte Bauforum24 in News aus der Baumaschinen Industrie

München - Bei Wolffkran bauen wir nicht nur Krane. Wir entwickeln Maschinen mit denen Menschen gut und gerne arbeiten sollen. Zur diesjährigen bauma statten wir das WOLFF Rudel deshalb mit ein paar neuen elektronischen und digitalen Skills aus, die das Arbeiten am Kran leichter, intuitiver und sicherer machen: Die weiterentwickelte Kransteuerung WOLFF Crane Control und die hauseigene Hakenkamera WOLFF Cam. Bauforum24 Artikel (25.03.2025): Wolffkran auf der bauma 2025 Übersichtlich, individuell, benutzerfreundlich – das neu gestaltete10-Zoll-Display lässt beim Kranpersonal keine Wünsche offen. Hier geht's zum vollständigen Beitrag -

Waiblingen - Anspruchsvolle Trennschnitte in mineralischen oder auch metallischen Bau-Werkstoffen präzise und ergonomisch durchführen – das leisten die neuen Trennschleifer TS 710i und TS 910i von STIHL. Die universell einsetzbaren Maschinen mit STIHL Injection sind mit einer Leistung von 5,2 kW (TS 710i) bzw. 6,2 kW (TS 910i) die leistungsstärksten Trennschleifer im STIHL Sortiment. Bauforum24 Artikel (19.08.2024): STIHL TSA 300 Akku-Trennschleifer Die elektronisch gesteuerte Kraftstoffeinspritzung (i = „Injection“) des TS 710i sorgt jederzeit für hohe Durchzugskraft und ein perfektes Laufverhalten. Das macht die für Trennscheiben mit einem Durchmesser von 350 mm ausgelegte Maschine unempfindlich gegenüber hohem Schnittdruck, so dass selbst anspruchsvolle Trennschnitte sauber und ohne Unterbrechungen durchgeführt werden können. Dabei gewährleistet die elektronisch gesteuerte Einspritzung ein perfektes Laufverhalten und ein hohes Drehmoment. Zudem ist die neue Trennschleifer-Generation dank der innovativen Kombination der STIHL Injection-Technologie mit einem modernen Spülvorlagentriebwerk besonders effizient und emissionsarm. Gleichzeitig sorgt die sensorgesteuerte Kraftstoffdosierung in Verbindung mit Dekompressionsventil und STIHL ElastoStart dafür, dass die Trennschleifer besonders einfach zu starten sind – und zum Ausstellen muss nur der Stopp-Taster gedrückt werden. Die universell einsetzbaren Maschinen sind für Trennscheiben mit einem Durchmesser von 350 mm (TS 710i) bzw. 400 mm (TS 910i) ausgelegt und mit einem STIHL 4-Punkt-Antivibrationssystem ausgestattet. Es reduziert die Vibrationen an den Griffen, wodurch die Maschinen sich sehr exakt führen lassen und eine präzise Schnittführung in allen Positionen möglich ist. Außerdem wird die Belastung von Gelenken und Muskulatur der Anwender gering gehalten. Auch im Hinblick auf Service und Wartung hat STIHL die neuen Trennschleifer optimiert. Mittels der Diagnosebuchse können alle relevanten Daten ausgelesen werden und das effiziente Filtersystem erhöht die Standzeit. Der neue STIHL TS 910i für 400 mm Trennscheiben ist der leistungsstärkste Trennschleifer im STIHL Sortiment. Die mit einem STIHL 4-Punkt-Antivibrationssystem ausgestattete Maschine hält die Belastung von Gelenken und Muskulatur der Anwender gering und ermöglicht eine präzise Schnittführung in allen Positionen. Die Details im Überblick: Durchzugsstark und höchste Leistung Mit 5,2 kW (TS 710i) bzw. 6,2 kW (TS 910i) sind die beiden neuen Maschinen die leistungsstärksten Trennschleifer im STIHL Sortiment. Ihre elektronisch gesteuerte Kraftstoffeinspritzung (i = „Injection“) gewährleistet eine optimale Motorleistung und ein perfektes Laufverhalten. Das sorgt jederzeit für hohe Durchzugskraft und macht die Trennschleifer unempfindlich gegenüber hohem Schnittdruck. So können selbst anspruchsvolle Trennschnitte in mineralischen oder auch metallischen Bau-Werkstoffen sauber und ohne Unterbrechungen durchgeführt werden. Kompakt und ergonomisch Die universell einsetzbaren Maschinen für Trennscheiben mit einem Durchmesser von 350 mm (TS 710i) bzw. 400 mm (TS 910i) sind mit einem STIHL 4-Punkt-Antivibrationssystem ausgestattet, das die Vibrationen an den Griffen reduziert. Zusammen mit dem kompakten, führungssteifen Maschinenaufbau und der ausgewogenen Balance hält es die Belastung von Gelenken und Muskulatur der Anwender gering und lässt eine präzise Schnittführung in allen Positionen zu. Optional ist auch der Einsatz auf einem Führungswagen möglich. Einfach zu starten in allen Betriebszuständen Die sensorgesteuerte Kraftstoffdosierung garantiert ein ausgezeichnetes Startverhalten in nur zwei Schritten. Egal ob die Geräte kalt oder warm sind – einfach purgen und starten. Dabei vereinfachen STIHL ElastoStart und das Dekompressionsventil das Starten spürbar und zum Ausstellen muss nur der Stopp-Taster gedrückt werden. Optimiert bei Wartung und Service Die Motorelektronik der neuen Trennschleifer von STIHL ist diagnosefähig. So können die wesentlichen Systemdaten in der Fachwerkstatt ausgelesen und eine Störung im Fall der Fälle schnell lokalisiert und behoben werden. Zudem verfügen die Maschinen über ein Langzeit-Filtersystem mit Zyklon-Vorabscheidung. Dadurch lässt sich der Verschmutzungsgrad des Filtersystems prüfen und regelmäßige Filterwechsel können reduziert werden. Alles auf einen Blick Die STIHL Trennschleifer sind mit einem auf der Maschine angebrachten Smart Connector ganz einfach in die cloudbasierte Systemlösung STIHL connected integrierbar. Professionellen Nutzern bietet dieses digitale Flottenmanagement unter anderem einen detaillierten Überblick über alle relevanten Gerätedaten, wie beispielsweise Laufzeit und Alter oder auch über anstehende Wartungen und die Wartungshistorie. Technische Daten Weitere Informationen: STIHL | © Fotos: STIHL

-

- stihl

- andreas stihl

- (und 10 weitere)

-

STIHL Trennschleifer TS 710i und TS 910i

ein Thema erstellte Bauforum24 in News aus der Baumaschinen Industrie

Waiblingen - Anspruchsvolle Trennschnitte in mineralischen oder auch metallischen Bau-Werkstoffen präzise und ergonomisch durchführen – das leisten die neuen Trennschleifer TS 710i und TS 910i von STIHL. Die universell einsetzbaren Maschinen mit STIHL Injection sind mit einer Leistung von 5,2 kW (TS 710i) bzw. 6,2 kW (TS 910i) die leistungsstärksten Trennschleifer im STIHL Sortiment. Bauforum24 Artikel (19.08.2024): STIHL TSA 300 Akku-Trennschleifer Die elektronisch gesteuerte Kraftstoffeinspritzung (i = „Injection“) des TS 710i sorgt jederzeit für hohe Durchzugskraft und ein perfektes Laufverhalten. Das macht die für Trennscheiben mit einem Durchmesser von 350 mm ausgelegte Maschine unempfindlich gegenüber hohem Schnittdruck, so dass selbst anspruchsvolle Trennschnitte sauber und ohne Unterbrechungen durchgeführt werden können. Hier geht's zum vollständigen Beitrag-

- stihl

- andreas stihl

- (und 10 weitere)

-

CAT Flottenmanagement Vision Link

eine Bauforum24 News erstellte Bauforum24 in Caterpillar, Zeppelin

Nittenau - Maximale Effizienz anstreben und Kosten pro Tonne Rohstoff auf ein Minimum senken: Damit machte sich Schwinger Granit aus Nittenau in der Oberpfalz auf die Reise, als das Flottenmanagementsystem Vision Link von Caterpillar 2010 eingeführt und fortan immer weiterentwickelt wurde. Seit 2017 wird die Maschinennutzung zusätzlich in einer aktuellen 2D-/3D-Visualisierung der Gewinnungsstätte dargestellt. Bauforum24 Artikel (14.06.2023): Zeppelin auf der RATL Dr. Kristian Daub, Prokurist und Mitglied der Geschäftsleitung von Schwinger Granit, überprüft die von Vision Link und der App Cat Productivity generierten Daten. Mit den erfassten Kennzahlen aus Leerlauf- und Lastanteil ist es gelungen, den Mitarbeitern im Rohstoffabbau und der Verarbeitung von Diorit und Granit ein neues Kostenbewusstsein zu vermitteln. Inzwischen wurden weitere Schritte bei der Analyse von Leistungsdaten der Maschinenflotte eingeleitet und eine neue Stufe erreicht. Dabei sind Maschinendaten die Grundlage für Investitionsentscheidungen, wie für einen neuen Cat Tieflöffelbagger 395, aber auch der Schlüssel, um stetig die Produktionsprozesse und ziele zu verbessern. Es geht um eine neue Form von Effizienzkultur, die zu greifbaren Ergebnissen in der Bilanz und bei den CO2-Emissionen geführt hat. Eine Quelle für Livedaten ist das Cat Flottenmanagementsystem, um zu analysieren, wie die Jahresproduktion im Vergleich zu den Vorjahren lief. Schwinger verarbeitet im Schnitt rund 4 000 Tonnen Granitmaterial pro Tag, und zwar in Elf-Stunden-Schichten von Montag bis Freitag. Das war nicht immer so: Um das Tages- und Wochenproduktionsziel zu erreichen, kamen früher Baumaschinen an sechs Tagen die Woche zum Einsatz – damit waren höhere Personalkosten verbunden, bis die Daten zu einer Umstellung führten. Dank der betrieblichen Kennzahlen, die aus den Abläufen wie der Gewinnung von Hartgestein, dessen Aufbereitung mithilfe von Vorbrecher und der Veredelung, der Lagerhaltung und Verladung gewonnen werden, wird inzwischen ein prozentualer Mittelwert gebildet. Dieser zeigt Dr. Kristian Daub, Prokurist und Mitglied der Geschäftsleitung, an, ob die Produktion von Frostschutzmaterial sowie von Edelsplitten, Gleisschotter und von Wasserbausteinen im Plan liegen. Per firmeneigener Mitarbeiter-App bekommen die Fahrer zeitnah ein Feedback über die erzielte Produktionsleistung. „Mit Caterpillar haben wir einen Partner an der Seite, der uns unterstützt, die Produktivität immer weiter zu verbessern. 2022 lag unsere stationäre Anlagennutzung bei 92 Prozent – das ist bislang unser bestes Jahr. 90 Prozent Verfügbarkeit streben wir an. Die letzten Prozent, die fehlen, gehen auf betriebliche Störungen zurück. Sie sind oftmals praktisch nicht zu vermeiden. Hierbei kommt es auf die Reaktionszeit unseres Teams an, um die Produktionsunterbrechung so kurz wie möglich zu halten“, erläutert Dr. Daub. Mithilfe der erfassten Daten können einzelne Arbeitsschritte ausgewertet werden, aber auch Gesamtzusammenhänge wie das Zusammenspiel der einzelnen Baumaschinen analysiert werden. Dabei kreist alles um Haufwerke und deren Kosten pro Tonne. „Wir wollen wissen, was mit den Maschinen beim Abbau, beim Laden und Transportieren der Rohstoffe und der verarbeiteten Produkte passiert. Früher waren es oft nur Momentaufnahmen. Nun können wir das genau lokalisieren und sehen Stunde für Stunde, was wir von den verschiedenen Haufwerken ausgehend herausholen und verladen. Folglich werten wir jedes Haufwerk separat aus und können Vergleiche ziehen. Während wir unseren Fokus auf Effizienz richten, können wir gleichzeitig vermeidbare CO2-Emissionen verringern“, erklärt er. Ausgewertet werden Produktionsleistung pro Stunde, die Ladezeiten und die Nutzlast pro Skw. Um Daten zu erfassen, wurden zunächst ältere Geräte mit einer Product Link Box ausgerüstet, die bereits bei Maschinen der neueren Generation ab Werk integriert ist. „Die Frage war anfangs, ob die Datenübertragung zuverlässig und schnell bei allen Geräten funktioniert, und ob wir diese dann in die Kostenkalkulation einbinden können“, so Dr. Daub. Dabei greift das Unternehmen seit 2020 zusätzlich auf die App Cat Productivity zurück. „Caterpillar wusste, dass ich bereits seit 2010 intensiv die App Vision Link für die stetige Effizienzsteigerung im Betrieb einsetze, folglich fragte man mich, ob wir als praktisch erster Betrieb weltweit die Neuentwicklung auf Herz und Nieren prüfen wollen und das vor Markteinführung“, ergänzt Dr. Daub. Die Auswertung der neuen Daten ergab ganz neue Perspektiven, insbesondere können nunmehr Produktivität und Effizienz der Lade- und Transportarbeiten sowie die Kosten pro Tonne für jedes Haufwerk separat berechnet werden. Des Weiteren kann die Leistung verschiedener Baumaschinentypen von Hoch- und Tieflöffelbaggern gegenübergestellt werden – und zwar am selben Haufwerk. Dr. Daub kann sich in jedes einzelne Ereignis einloggen, da dies entsprechend der Verladestelle zugeordnet und dokumentiert wird. So lässt sich beispielsweise erkennen, wie lange die eingesetzten Bagger benötigten, bis die beiden Cat Muldenkipper 775G die Nettozuladung von 56 Tonnen erreicht haben. Davon ausgehend werden Durchschnittswerte über das gesamte Haufwerk ermittelt. So steht immer auch die Umlaufzeit der Muldenkipper auf dem Prüfstand, die 2022 bei durchschnittlich 11,8 Minuten lag. Da der Abbau teilweise auf der siebten Sohle erfolgt und der Fahrweg von der Ladestelle bis zum Vorbrecher bis zu 1 400 Meter beträgt, können von einem Skw im Schnitt 40 bis 70 Umläufe innerhalb von elf Arbeitsstunden erreicht werden. Außerdem werden anhand der Maschinendaten die Ladezeiten bewertet. Verwendet werden die Daten auch für Echtzeit-Prüfungen der Materialqualität im Labor und der Kippbereiche, was für das Unternehmen als Q1-Lieferant der Deutschen Bahn entscheidend ist. Auch für den Vergleich unterschiedlicher Arten von Baggern und zur Verbesserung neuer und effizienter Wege im Steinbruch werden die Daten genutzt. Außerdem werden mithilfe der Daten die im nächsten Jahr voraussichtlich anfallenden Betriebskosten berechnet, Schichtpläne für die Mitarbeiter erstellt und Feedback an die Bohr- und Sprengteams gegeben. Das alles machen Datenanalysen inzwischen möglich, und es geht noch viel mehr. Dank der Daten ergeben sich neue Perspektiven, um die Produktivität im Rohstoffabbau zu ermitteln. „Wir können damit bis zu 200 000 Euro pro Jahr an Kosten einsparen“, beziffert Dr. Daub die Verbesserungen. Sie haben sich durch Änderungen von Betriebsabläufen ergeben, indem etwa unproduktive Leerlaufphasen und somit der Kraftstoffverbrauch reduziert wurden. „Es steckt sehr viel Potenzial dahinter, die Maschineneinsätze zu optimieren. Das muss man auch als ein Konzept gegen den Klimawandel sehen. Deswegen sollten sich Unternehmen weltweit Gedanken machen, was sie verbessern können. Der Kostendruck ist groß und für 2023 stehen alle Unternehmen vor großen Herausforderungen. Jeder Liter Diesel, der nicht verbraucht wird, senkt nicht nur die Kosten, sondern schlägt auch positiv bei der Klimabilanz zu Buche, wenn weniger CO2 ausgestoßen wird. Wir legen in diesem Steinbruch und in unserem gesamten Unternehmen großen Wert darauf, die CO2- Emissionen pro Tonne zu senken, ohne dass wir dabei einen Leistungsverlust haben“, stellt Dr. Daub dar. Aber auch jede Betriebsstunde weniger wirkt sich aus – konkret geht es um die unproduktive Leerlaufzeit, wenn der Motor weiterläuft, aber die eingesetzten Geräte keine Produktionsleistung erbringen, etwa wenn es zu Wartezeiten am Vorbrecher oder in Wartezonen bei Begegnungsverkehr kommt. Dann zählt der Betriebsstundenzähler unnötigerweise weiter. Und das schmälert wiederum den Wiederverkaufswert der Maschine, wenn sie mehr Stunden auf der Uhr hat als eigentlich nötig. Zudem sorgt der vermeidbare Leerlauf dafür, dass verlängerte Garantien schneller erlöschen und turnusmäßige Serviceintervalle früher erreicht werden. Deswegen gibt es in dem Betrieb die klare Anweisung, bei Maschinen, die länger als sechs Minuten keine Arbeit verrichten und stillstehen, den Motor auszuschalten. Ermittelt wird die Produktionsmenge in Tonnen pro Kilogramm CO2-Emission. In der Gewinnung betrifft dies etwa einen Cat Hochlöffelbagger 385C FS mit einer 5,2 Kubikmeter großen Felsklappschaufel und zwei Cat Muldenkipper 775G mit rund 60 Tonnen Nutzlast. Als Ladesystem erreichen sie im Schnitt in der Stunde eine Leistung von 365 Tonnen. Die Aufbereitung erzielt durchschnittlich eine ähnliche Produktionsleistung und ist somit optimal mit der Gewinnung abgestimmt. Doch das Unternehmen will weiterhin die Kosten je Tonne Material nach unten fahren und die Wirtschaftlichkeit entsprechend erhöhen. Das gilt insbesondere dann, wenn neue Maschinentechnik eingeführt werden soll, mit der sich der Dieselverbrauch senken lässt. Hierfür nutzt Dr. Daub ebenfalls Daten aus der Cat App und dem Flottenmanagement für eine Hochrechnung und für einen Vergleich zwischen einem Cat Tieflöffelbagger 395 mit einem 6,5 Kubikmeter großen Löffel, einem Cat Tieflöffelbagger 374DL mit einem 4,2 Kubikmeter großen Löffel beziehungsweise einem Cat Hochlöffelbagger 385C FS mit seiner 5,2 Kubikmeter großen Felsklappschaufel. Die beiden zuletzt genannten Geräte beladen den Cat Muldenkipper Cat 775G mit einer Nettozuladung von 54,7 beziehungsweise 53,6 Tonnen im Jahresdurchschnitt. Erfasst wurden Nutzlast, aber auch Umlaufzeiten. „Wir wollen wissen, welche Leistung ein Bagger erbringt, um einen Skw zu beladen. Unser Tagesziel liegt bei 4 000 Tonnen – der kritische Wert ist bei 3 875 Tonnen. Gegenübergestellt wurden Kosten pro Tonne über sämtliche Haufwerke, um die jeweiligen Einsparpotenziale und auch CO2-Emissionen zu ermitteln. Auch hier unterstützt uns Cat Productivity zusammen mit Vision Link sehr, um besser zu werden. So ist es seit 2014 gelungen, die CO2Emissionen pro Tonne bei der Rohstoffgewinnung um 3,9 Prozent pro Jahr, beim Materialumschlag um 2,9 Prozent pro Jahr und die CO2-Emissionen durch die stationäre Verarbeitung um 1,1 Prozent pro Jahr zu senken. Wurden vor knapp zehn Jahren noch rund 0,40 Tonnen Granit pro Kilogramm CO2 produziert, waren es 2022 mit 0,51 Tonnen Granit pro Kilogramm CO2 fast 30 Prozent mehr. Diese Werte resultieren aus dem kompletten Betrieb inklusive Transport zur drei Kilometer entfernten Bahnverladung, den Emissionen aus dem Diesel und Strom geteilt durch die produzierte Menge“, so Dr. Daub. Eine moderne Flotte in Verbindung mit einem optimalen Maschineneinsatz leistet dafür ihren Beitrag. In einem ersten Schritt wurde der Cat Tieflöffelbagger 374DL mit einem Cat Hochlöffelbagger 385C FS aus dem Bestand gegenübergestellt. 2022 wurden der Cat 374DL und Cat 385C FS an 20 verschiedenen Haufwerken abwechselnd zur Verladung eingesetzt. Aus den Daten der App Cat Productivity ergaben sich bei unterschiedlichen Aufgabenstellungen wie dem Abbau und der Verladung von dem eher feinkörnigen Granodiorit und dem eher grobkörnigen Granit ein Jahresdurchschnitt von Lademenge in Tonnen, Ladespiele pro Durchgang und Ladezeit in Minuten. Aus diesen Daten und den Maschinensätzen in Euro pro Stunde wurden Kosten pro Tonne ermittelt. Hierbei wurde jeweils auf Plan beziehungsweise auf der Vergleichsbasis von 365 Tonnen pro Stunde gerechnet. Das Ergebnis war eine um 1,1 Tonnen höhere Zuladung bei 1,5 Ladespielen und eine 18 Sekunden längere Ladezeit beim Einsatz des Cat 374DL. Soll dieser die gleiche Leistung wie der Cat 385C FS erzielen, müsste man durchschnittlich 0,1 Skw mehr einsetzen. Aufgrund des geringeren Betriebsstundensatzes beim Cat 374DL im Vergleich zum Cat 385C FS ergab sich ein fast ähnlicher Aufwand pro Tonne beziehungsweise eine Einsparung von zwei Prozent, obwohl bis dato der Hochlöffelbagger als bessere Wahl im Granit galt. Doch das lässt sich darauf zurückführen, dass die Position des Baggers bei der Verladung eine andere ist. So lädt der Hochlöffelbagger von der Sohle aus, während der Tieflöffelbagger von einem Haufwerk aus die Mulden befüllt und der Fahrer von oben einen besseren Überblick über die Ausladung hat. Gegenübergestellt wurde der Cat Hochlöffelbagger 385C FS mit dem Cat Tieflöffelbagger 374DL. Doch wie verhält sich dazu ein neuer Cat Tieflöffelbagger 395 im Vergleich zu dem bestehenden Cat 374DL? Ausgehend von Herstellerangaben und weiteren Annahmen, dass eine Zuladung beim 395 um 2,3 Tonnen beziehungsweise 4,2 Prozent höher ausfällt aufgrund von mehr Reichweite und der integrierten Waage der neuen Maschinengeneration, ging Dr. Daub von drei Ladespielen pro Ladezyklus weniger aus, da der Löffel um 2,3 Kubikmeter beziehungsweise 55 Prozent mehr Volumen aufweist. Die Konsequenz: Infolgedessen lassen sich in der Stunde sieben Minuten Verladezeit einsparen. Außerdem wurde angenommen, dass der Dieselverbrauch trotz größerer Maschine der neuen Generation annähernd gleich ist, und das, obwohl der neue Cat 395 rund 25 Prozent mehr Leistung erzielt. Im Vergleich zum Hochlöffelbagger macht sich wiederum moderne Motorentechnik bemerkbar. „Wir konnten diese Rückschlüsse aufgrund vergleichbarer Maschinendaten aus anderen Einsätzen, die unserer Anwendung nahekommen, treffen, die uns zur Verfügung gestellt wurden“, erklärt Dr. Daub. Er nahm an, dass bei gleicher Leistung von 365 Tonnen pro Stunde die Kosteneinsparungen beim Cat 395 gegenüber dem Cat 385C FS mit 13 Prozent und gegenüber dem Cat 374DL mit 11 Prozent zu Buche schlagen. „Auf der bauma stand unser neuer Bagger 395 noch in Halle B6, ab März geht der neue Tieflöffelbagger in den Einsatz, dann wird sich zeigen, ob sich unsere Annahmen bestätigen und unsere Kalkulation bezüglich Kosten pro Tonne aufgehen wird. Die Werte aus der App Cat Productivity haben bei unserer Kaufentscheidung eine wichtige Rolle gespielt. Im Vergleich zum Hochlöffelbagger macht sich wiederum moderne Motorentechnik bemerkbar. Wir gehen von einem jährlichen Einsparpotenzial von circa 60 Tonnen CO2 beim Cat 395 gegenüber dem Cat 385C FS aus. Wir wollen dann auch von den Assistenzsystemen der neuen Maschinengeneration wie der integrierten Waage sowie der 2DSteuerung profitieren, wenn der Baggerlöffel ins Material eindringt und dann abzieht. Angesichts der Energiekosten ist es immens wichtig, Kosten zu senken. Mithilfe der Daten kennen wir exakt unsere Kosten pro Tonne und können hier unsere Preisstrategie ausrichten. Da wir seit vielen Jahren Daten generieren, haben wir eine gute Vergleichsbasis und können dann auch mal simulieren, ob es sinnvoll ist, bei den Muldenkippern eine Nummer kleiner zu gehen oder auf ein Gerät zu verzichten“, so Dr. Daub. Die Werte aus der App Cat Productivity waren Entscheidungsgrundlage für die Investition in einen neuen Cat Tieflöffelbagger 395. Leistungsdaten der Maschinen werden nicht nur dazu verwendet, um unterschiedliche Geräte miteinander zu vergleichen und sie für Investitionsentscheidungen zu nutzen, sondern sie nahmen auch schon auf die Zusammensetzung des Maschinenparks Einfluss. So ist etwa kein weiterer Radlader in der Direktverladung nötig. Wurden früher fünf Geräte eingesetzt, hat die Auswertung der Daten dazu geführt, die Einsätze so zu optimieren, dass man sich auf drei Baumaschinen konzentrieren kann. Während dabei zwei Radlader Lkw beladen, ist der dritte Vertreter im Bunde in der Bahnverladung zugange, um Gleisschotter und Korngemische auf Waggons umzuschlagen und innerhalb von einem Tag einen Zug zu verladen. Auch da werden Spitzenwerte wie knapp 300 Tonnen pro Stunde und eine Schaufel-Nutzlast von durchschnittlich 7,2 Tonnen erreicht, die bei rund 40 Umläufen kaum noch zu überbieten sind. Inzwischen hielt in der Direktverladung alternative Antriebstechnik in Form des leistungsverzweigten, stufenlosen Getriebes beim Cat 972M XE Einzug. „Damit haben wir noch mal einen deutlichen Sprung nach vorne gemacht und eine Einsparung von 25 Prozent beim Spritverbrauch erzielt“, so Dr. Daub. So wie dieses Beispiel zeigt, wird die App Cat Productivity immer wieder genutzt, um die Ladeleistung auszuwerten und zu prüfen, ob in bestimmten Bereichen eines Steinbruchs ein effizienteres Vorgehen erforderlich ist. Das gilt auch für einen neuen Umschlagbagger. Bislang arbeitete der Gewinnungsbetrieb mit einem Cat M322D und neuerdings mit einem MH3024 mit Liftkabine. Sein Greifer, ein Prototyp, ist mit einer Waage ausgestattet. Derzeit wird noch getestet, wie damit Wasserbausteine mit bis zu zwei Meter Kantenlängen auf Lkw umgeschlagen werden. Durch die ausgefahrene Kabine des Umschlagbaggers kann der Fahrer die Mulde besser ausladen, und das ist auch noch sicherer. „Insbesondere beim Arbeitsschutz haben wir hierdurch deutliche Fortschritte gemacht. Die Ladungsverteilung ist verbessert worden, was auch daran liegt, dass wir eine höhere Reichweite haben. Somit können wir das Ladegewicht maximieren, sodass wir auch hier die Kosten pro Tonne senken konnten“, so Dr. Kristian Daub. Auch was den Spritverbrauch betrifft, freut er sich über Verbesserungen. „Zwar ist der neue Bagger schwerer, verbraucht aber im Schnitt 9,6 Liter in der Stunde und erzielt dann auch noch mehr Leistung, während der Durchschnittsverbrauch bei seinem Vorgänger bei 15,5 Litern lag. Wir erreichen eine Spritersparnis von 30 Prozent. Das ist ein Quantensprung und auf einen intelligenten Verbrennungsprozess des Motors zurückzuführen“, meint er. Leistungsdaten nahmen auch schon auf die Zusammensetzung des Maschinenparks Einfluss, wie auf die Radlader in der Direktverladung. Anhand der Daten, wie die zu verladende Menge und die Größe der Wasserbausteine kann der Experte wiederum Rückschlüsse auf die Sprengung ziehen. Inzwischen ist der Betrieb so weit, die Sprengung entsprechend zu steuern, was die Sprengstoffzusammensetzung, die Zündfolge oder die Raster für die Bohrlöcher betrifft, um die gewünschten Ergebnisse hinsichtlich Stückigkeit und somit Qualität zu erzielen. Als Unterstützung wird dafür eine Drohnenbefliegung durchgeführt, um anhand der orthografischen Bilder die Beschaffenheit der Geologie zu erfassen und die Sohlen, Halden sowie Haufwerke zu vermessen. Damit eingebunden wird wiederum der Maschineneinsatz. Somit kann beispielsweise genau geplant werden, wie viel Skw-Stunden benötigt werden, um das gesprengte Haufwerk zur Weiterverarbeitung zu transportieren. Hierbei fließen die gesammelten Daten aus Cat Productivity ein. Wie das Beispiel zeigt, geht es dabei immer auch um den praktischen Nutzen der Daten und sie für Verbesserungen einzusetzen. Das alles soll stets tagesaktuell mit den einzelnen Mitarbeitern, einer Gruppe von ihnen oder dem ganzen Team per Smartphone kommuniziert werden, um so zu motivieren, dass jeder seinen Beitrag leistet und alle an einem Strang ziehen. Die Kommunikation erfolgt laufend über eine eigene Mitarbeiter-App, die über Neuigkeiten im Betrieb informiert – hier kann jeder eigene Nachrichten hinterlassen. „Durch das zeitnahe Feedback weiß jeder im Team, wo wir stehen, und das soll anspornen. Wir wollen keinen Druck erzeugen, sondern wichtig ist die Wertschätzung der Leistung, und dass man alle im Team mit Informationen abholt, etwa wie wichtig die Qualität unserer Produkte ist. Jeder soll verstehen, warum wir solchen Aufwand betreiben“, so Dr. Daub. Werden die vorgegebenen Ziele erreicht, gibt das Unternehmen den Mitarbeitern einmal in der Woche ein Essen aus. Somit bekommt die Belegschaft auch eine Gegenleistung für den Einsatz, immer weiter an den Stellschrauben der Produktivität zu drehen. In Zukunft ist geplant, auch andere Betriebe in der Branche über neue Entwicklungen in der Gewinnung und Aufbereitung sowie Vorteile wie etwa die Nutzung der App zu informieren. Dazu will Dr. Daub über LinkedIn einen Newsletter starten. Weitere Informationen: Zeppelin Baumaschinen GmbH | © Fotos: Schwinger Granit -

CAT Flottenmanagement Vision Link

ein Thema erstellte Bauforum24 in News aus der Baumaschinen Industrie

Nittenau - Maximale Effizienz anstreben und Kosten pro Tonne Rohstoff auf ein Minimum senken: Damit machte sich Schwinger Granit aus Nittenau in der Oberpfalz auf die Reise, als das Flottenmanagementsystem Vision Link von Caterpillar 2010 eingeführt und fortan immer weiterentwickelt wurde. Seit 2017 wird die Maschinennutzung zusätzlich in einer aktuellen 2D-/3D-Visualisierung der Gewinnungsstätte dargestellt. Bauforum24 Artikel (14.06.2023): Zeppelin auf der RATL Dr. Kristian Daub, Prokurist und Mitglied der Geschäftsleitung von Schwinger Granit, überprüft die von Vision Link und der App Cat Productivity generierten Daten. Hier geht's zum vollständigen Beitrag -

Turin (Italien), 23.09.2021 - CASE Construction Equipment hat die neue Baggerlader SV-Serie vorgestellt. Die ersten Modelle dieser Serie kamen bereits vor über 60 Jahren auf den Markt und werden von vielen als legendäre Könige der Baggerlader bezeichnet. Die Baureihe gilt seit 1957 als Pionier auf dem Markt und verfügt nun über eine neue, vergrößerte Fahrerkabine mit verbesserten Bedienelementen und einem neuen FPT-Motor der Stufe V. Bauforum24 Artikel (12.05.2021): CASE im Kampf gegen Erdrutsche Die neue CASE Baggerlader SV-Serie - der legendäre Construction King Die neue Reihe weist nach wie vor die besten Ausstattungs- und Leistungsmerkmale in ihrer Klasse auf. Die neue Ausstattung mit CASE® Service Solutions Unterstützung bietet einen höheren Fahrerkomfort, eine höhere Produktivität, geringere Emissionen und niedrigere Gesamtbetriebskosten. „Mit der neuen Baggerlader SV-Serie bieten wir den leistungsstärksten, produktivsten, kraftstoffsparendsten und zuverlässigsten Baggerlader auf dem Markt“, betont Egidio Galano, Product Management Director, CASE Construction Equipment, Europe. „Wir haben die Kabine mit dem Ziel eines optimalen Fahrerkomforts komplett überarbeitet, einen von FPT entwickelten Stufe-V-Motor mit erheblichen Emissionseinsparungen bei gleicher Leistung eingebaut und besondere Features wie den integrierten Schnellwechsler, der weiterhin zur Spitzenklasse der Ausstattungsmerkmale gehört, beibehalten.“ Höhere Produktivität bei gesteigertem Fahrerkomfort und besserer Kontrolle Die innen und außen komplett neu gestaltete Kabine ist breiter und bietet dem Fahrer mehr Beinfreiheit. Wenn er den Sitz nach vorne oder nach hinten dreht, besteht nun ein besserer Zugang zur Kabine. In der neu gestalteten Konsole auf der linken Seite befindet sich der Wischertank unter einem der neuen offenen Ablagefächer, so dass er bequem über die linke Tür nachgefüllt werden kann. “Ein Fahrer, der sich wohlfühlt, ist auch ein produktiver Fahrer. Die neuen Baggerlader der SV-Serie verfügen über zahlreiche Verbesserungen, die sich in einer deutlichen Produktivitätssteigerung niederschlagen“, so Galano weiter. „Eine neu angeordnete Feststellbremse, eine neue Tachometeroption, neu gruppierte Schalter auf der rechten Konsole, ein neuer F-N-R-Schalter am Hebel für die Ladersteuerung des Power Shift-Modells, ein neuer Walzenschalter am Joystick und verlegte Hebel für die Stabilisatoren - das alles trägt zu Zeiteinsparungen bei.“ Die Fahrsicherheit wurde durch neue hintere Seitenscheiben verbessert, die eine bessere Sicht bieten und deren Austausch kostengünstiger ist. Zu den weiteren Sicherheitsfeatures gehören die Verringerung des Geräuschpegels in der Kabine um 3db auf 74 db im Vergleich zum Vorgängermodell und die Verlegung der Hupe auf den linken Schalthebel der Power Shift-Einheiten, damit sie im Notfall leichter und schneller erreichbar ist. Sicherheit und Komfort standen bei der Entwicklung der SV-Serie eindeutig im Vordergrund. Nicht zuletzt wurden der Komfort und die Ansprüche der Fahrer weiter in den Fokus gerückt -durch die Integration von 2 USB-Anschlüssen, einer Handyhalterung, neuester Bluetooth-Technik und einem branchenweit einmaligen Stauraum, der viermal größer ist als bei der Vorgängerserie. Er umfasst 2 abschließbare Fächer, 2 Flaschenhalter, 4 offene Ablagen, einen 12-V-Anschluss am Kombiinstrument und eine Kühlbox, die aus praktischem und zugleich elegantem Spritzgusskunststoff bestehen. Ein fortschrittlicher, von FPT entwickelter Stufe-V-Motor optimiert Effizienz, Emissionen und Gesamtbetriebskosten (TCO) Im Rahmen der Partnerschaft zwischen CASE und FPT wurde ein neuer F36-Motor der Stufe V entwickelt, der das nahezu Unmögliche möglich macht: geringere Emissionen bei gleicher Leistung und verbesserter Zuverlässigkeit, wodurch die Gesamtbetriebskosten (TCO) gesenkt werden. Der Motor wurde speziell für Einsätze bei mittelschweren Lasten entwickelt, die für Baggerlader typisch sind. FPT hat eine speziell für kompakte Maschinen optimierte Nachbehandlung entwickelt. Compact High Efficiency SCR2 (Hi-eSCR2) ist für Anwendungen mit Arbeitszyklen konzipiert, die in der Regel niedrige Abgastemperaturen erzeugen und häufige Stop-and-Go-Zyklen beinhalten. Die Abgasrückführeng (AGR) mit niedriger Rate ermöglicht eine NOx-Reduzierung bei kompakten SCR-Abmessungen, während die optimierte DPF-Technologie (DPF= Dieselpartikelfilter) eine hohe Partikelabscheidung bei niedrigen Betriebstemperaturen gewährleistet. Alle diese Verbesserungen FÜHREN BEI Verwendung des ECO Betriebsmodus zu Kraftstoffeinsparungen von bis zu zehn Prozent. Der 3,6-Liter-4-Zylinder-16 Ventil-Common-Rail-Einspritzmotor mit 1800 bar und WG-Turbolader bringt eine Spitzenleistung von bis zu 82 kW und 460 Nm bei gleicher kompakter Bauweise wie die Vorgänger-Modelle. Dadurch werden eine hohe Manövrierfähigkeit und gute Sichtverhältnisse gewährleistet. Die effiziente Abgasrückführung (EGR) und der vom Fahrer gesteuerte ECO-Modus sorgen für eine weitere Verbesserung der Effizienz und Produktivität. Die Betriebskosten wurden durch ein 500-Stunden-Ölwechselintervall, eine Pumpe mit variablem Volumen, die nur bei Bedarf Öl liefert, und ein wartungsfreies Nachbehandlungssystem (ATS) zur Senkung der Betriebskosten und Maximierung der Betriebszeit auf ein Minimum reduziert. Der gewohnte, effiziente Wartungszugang von einer Seite wurde beibehalten, um schnelle und bequeme Wartungsarbeiten zu ermöglichen. Der einzigartige Hi-eSCR2 ist wartungsfrei, mit niedrigen Betriebskosten und ohne Ausfallzeiten für Filterwechsel oder mechanische Reinigung in den ersten 8000 Betriebsstunden. bequeme Wartungsarbeiten zu ermöglichen. Der einzigartige Hi-eSCR2 ist wartungsfrei, mit niedrigen Betriebskosten und ohne Ausfallzeiten für Filterwechsel oder mechanische Reinigung in den ersten 8000 Betriebsstunden. Höhere Betriebszeit und Kundenzufriedenheit mit CASE® Service Solutions Um die Produktivität, Rentabilität und Betriebszeit der neuen CASE Baggerlader der SV-Serie weiter zu optimieren, hat CASE die CASE Service Solutions ins Leben gerufen, eine Reihe von vernetzten und nicht vernetzten Kundendienstleistungen, durch die die Kundenerfahrungen mit CASE Maschinen weiter verbessert werden sollen. Das umfassende Flottenmanagement-Tool CASE SiteWatchTM unterstützt die Geolokalisierung, die Absicherung der Flotte durch Geofencing und Warnungen bei unbefugter Nutzung sowie ein flexibles Berichterstattungssystem. Dazu gehören wichtige Leistungsindikatoren (KPIs) wie Kraftstoffverbrauch, Auslastungsrate, Maschinenstunden und Leerlaufzeit, so dass Produktivität und Rentabilität überwacht und optimiert werden können. Diese Daten lassen sich unkompliziert über ein Portal abrufen. CASE SiteConnect verbessert die im CASE Uptime Center genutzten Telemetriedaten, um Händlern Warnmeldungen in Bezug auf die Maschinenleistung zu übermitteln. Die Ausfallzeiten können durch sofortige Korrekturmaßnahmen minimiert werden, da die Händler Fernzugriff auf die Maschinendaten haben und somit schneller Korrekturmaßnahmen ergreifen können. Dies ermöglicht den Händlern eine proaktive Verwaltung der Maschinen ihrer Kunden sowie eine Erhöhung der Betriebszeit. Sowohl SiteWatch als auch SiteConnect sind als Optionen für die neue SV-Serie erhältlich. Mit CASE Care, CASE Protect und CASE Fluid Analysis profitieren die Kunden von einer erhöhten Betriebssicherheit. CASE Care ist ein standardisiertes, geplantes Wartungsprogramm mit Originalteilen und -schmierstoffen. Das Programm wird durch den Kundendienst, die Logistik und das technische Know-how des weit verzweigten CASE Händlernetzes gestützt. CASE Protect ist ein erweitertes Garantieprogramm und CASE Fluid Analysis zielt darauf ab, größere Ausfälle zu verhindern, die Zuverlässigkeit der Maschinen zu optimieren und deren Betriebsdauer zu verlängern. Ziel von CASE Service Solutions ist es, den Maschinenpark der Kunden in einem Top-Zustand zu halten, mit maximaler Betriebszeit, ohne unvorhergesehene Kosten und mit optimierter Rentabilität. Die Dienstleistung ist ab sofort in ausgewählten Märkten erhältlich und wird in Kürze europaweit verfügbar sein. Lebenslange Innovation: Die Legende des Kings wird fortgesetzt „Die jüngste SV-Baureihe von CASE knüpft an eine über sechzigjährige Innovationsgeschichte an, die allen CASE Baggerladern den inoffiziellen Namen The King eingebracht hat“, erklärt Galano. „CASE stellte 1957 den ersten werkseitig montierten Baggerlader her, dicht gefolgt vom ersten dieselbetriebenen Modell im Jahr 1959. Es folgten viele weitere Premieren wie die Fahrsteuerung, das Lastschaltgetriebe und der unvergleichlich flexible integrierte Schnellwechsler, der auch bei den heutigen Modellen eine wichtige Rolle spielt.“ Galano weiter: „Die bahnbrechenden Funktionen der Baggerlader der SV-Serie wurden maßgeblich von unseren Kunden und Händlern mitgestaltet, ebenso wie die praxisorientierte Problembehandlung, die zuverlässige Lösungen liefert und die Kundenzufriedenheit fördert. Mit der Entscheidung für die SV-Serie entdecken unsere Kunden neue Arbeitsmethoden, die auf Vertrauen, Leistungsstärke, Komfort und Kostensenkungen basieren.“ Weitere Informationen: CASE Construction Equipment | © Fotos: CASE

-

- case sitewatchtm

- flottenmanagement

- (und 10 weitere)

-

Neue CASE Baggerlader SV-Serie

ein Thema erstellte Bauforum24 in News aus der Baumaschinen Industrie

Turin (Italien), 23.09.2021 - CASE Construction Equipment hat die neue Baggerlader SV-Serie vorgestellt. Die ersten Modelle dieser Serie kamen bereits vor über 60 Jahren auf den Markt und werden von vielen als legendäre Könige der Baggerlader bezeichnet. Die Baureihe gilt seit 1957 als Pionier auf dem Markt und verfügt nun über eine neue, vergrößerte Fahrerkabine mit verbesserten Bedienelementen und einem neuen FPT-Motor der Stufe V. Bauforum24 Artikel (12.05.2021): CASE im Kampf gegen Erdrutsche Die neue CASE Baggerlader SV-Serie - der legendäre Construction King Hier geht's zum vollständigen Beitrag-

- case sitewatchtm

- flottenmanagement

- (und 10 weitere)

-

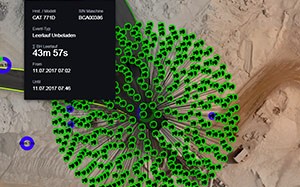

Garching bei München, Februar 2018 - Mithilfe von Drohnendaten, Software und Flottenmanagement unproduktiven Leerlauf aufspüren. Bauforum24 TV Video (Datum): JP und die 3D-Drohne im Steinbruch - Zeppelin New Technologies Leerlaufzeiten und GPS-Bewegung lassen sich in einer einzigen Ansicht visualisieren Bislang konnten sich Betreiber von Cat Radladern, Kettenbaggern, Muldenkippern oder Dumpern häufig nur auf ihre Intuition verlassen, wenn es sich um den nicht produktiv bedingten Leerlauf handelte, sprich Leerlaufintervalle größer zehn Minuten sind, meint Bernhard Tabert, bei Zeppelin verantwortlich für das Flottenmanagement. Ihm zufolge wird der digitale Steinbruch der Zukunft Drohnenbefliegungen, GPS-Bewegungen und Leerlaufzeiten der Maschinen in einer einzigen Kartenansicht vereinen. Wer die Orte und Zeitpunkte für abnormale Leerlaufereignisse kennt, kann die Ursachen konsequent abstellen und so die Betriebskosten nachhaltig senken. Der nicht produktive beziehungsweise abnormale Leerlauf wirkt sich sofort auf die Kraftstoff- und zusätzlichen Servicekosten sowie auf die Abschreibung aus. Schon heute kann man über eine web-Oberfläche seinen Steinbruch digital präsentieren und analysieren und den Abbau komfortabel und faktensicher optimieren. Bauforum24 TV Video: Digitales Flottenmanagement. JP & die 3D-Drohne im Steinbruch Die entsprechende Anzeige- und Analysesoftware für Gewinnungsbetriebe wurde von Caterpillar zusammen mit dem französischen Start-up-Unternehmen Redbird auf den Markt gebracht. Seit 2016 wird es nun unter dem Dach von Airware weiterentwickelt – ein Start-up, an dem auch Caterpillar beteiligt ist. Ausgangsbasis sind Referenzpunkte am Boden. Der Steinbruch wird dann mithilfe eines Drohnenflugs von oben fotografiert. Hierbei entstehen hunderte von Bildern. Die Redbird-Software ist kompatibel mit den am Markt gängigen Helikopter- und Flugzeug-Drohnen für die Luftbilderfassung. Redbird berechnet aus den einzelnen Luftbildern ein einziges 3D-Modell mit Orthofoto und mit einer Auflösung von drei bis vier Pixel je Zentimeter. „Die eigentliche Kunst besteht darin, die generierten 3D-Daten auf eine benutzerfreundliche Web-Oberfläche samt automatischer Analyse zu bringen. Erst das liefert dem Anwender einen Überblick von seinem Steinbruch und er kann auf der Grundlage von Datenanalysen bessere und schnellere Entscheidungen treffen“, definiert Bernhard Tabert die Vorteile. Leerlaufanzeige Wenn Betreiber von Baumaschinen wissen wollen, wie es um ihre Abbauprozesse bestellt ist, reicht ein Internetzugang, Login und Passwort für den Zugriff zu Redbird aus. Dann haben sie Zugriff auf ihre Daten. Der Steinbruch wird kartografisch und farblich in 3D dargestellt – Details können durch Reinzoomen exakt betrachtet werden. Zwischen zwei Befliegungen oder einer Befliegung und einer Planung (wie etwa einer Abbaugenehmigung) lassen sich die Abbaufortschritte darstellen und die Volumendifferenz berechnen. Einfach ist die Anwendung am Rechner. „Jeder, der eine PC-Maus bedienen kann, kann mit Redbird umgehen. Der Fokus bei Redbird richtet sich nicht an den Vermesser, sondern an den Steinbruchbetreiber. Ihm wird die tatsächliche Situation seines Steinbruchs sichtbar gemacht“, so der Bernhard Tabert, selbst studierter Vermesser. Vor allem, wer mehrere Steinbrüche betreibt, kann bequem vom Büro aus jeden einzelnen Steinbruch aus der Distanz überblicken. Im Detail lassen sich verschiedene Werte der Betriebsstätten und deren Kennzahlen betrachten, die für einen produktiven Abbau von Bedeutung sind. Haufwerke auf dem Lagerplatz, klassifiziert nach Materialart und Korngröße, liefert ein Analysebericht. Haufwerksvolumen automatisch berechnen lassen sich mit der Computermaus, mit der einfach ein Polygon um ein Haufwerk gezogen wird. „Häufig werden bislang Mengen „Pi mal Daumen“ für die monatliche Bestandsmeldung bestimmt, doch wie genau ist diese Schätzung? Und wie viel gebundenes Kapital liegt wirklich auf dem Gelände?“, führt der Zeppelin Spezialist für Flottenmanagement aus. Angezeigte Transportwege samt Steigungen Einer der größten Hebel in den Steinbrüchen ist die Qualität der Transportwege, damit die anvisierte Produktionsleistung umgesetzt werden kann. Hier bedarf es entsprechender Fahrwege, die gut in Schuss sein müssen – schließlich sollen die Transportfahrzeuge die mögliche Geschwindigkeit auch auf die Fahrbahn bringen. Anwender können beispielsweise anhand der visualisierten Transportstrecken mit Steigungen und Wegbreiten sehen, ob die jährliche Produktionsmenge eines Steinbruchs anhand der Skw-Umläufe auch realisiert werden kann. „Muss ein Betrieb zum Beispiel eine Million Tonnen Material im Jahr abbauen, so sind das 15 400 Umläufe eines Cat 775G mit 65 Tonnen Nutzlast. Die Frage die sich hieraus stellt, ist, wie viele Stunden werden für diese 15 400 Umläufe benötigt? Wie können die Transportstrecken verbessert werden, um die Umlaufzeiten zu senken?“, so Tabert. Ermittelte Haufwerke samt Volumen Die Redbird- Software erkennt Bruchkanten, Transportwege samt Wegbreiten, Quergefälle und Steigungen sowie Sohlenbreiten. Diese Informationen werden für den Anwender farblich, in Abhängigkeit von Grenzwerten, angezeigt, um schneller Abweichungen zu sehen. „Betreiber können so erkennen, ob zum Beispiel ein Skw immer im höchsten Gang fahren kann oder er aufgrund von Steigungen oder Serpentinen im Transportweg in einen niedrigen Gang schalten muss, was zu einer geringeren Geschwindigkeit führt“, so Tabert. Analysiert werden zum Beispiel auch Sicherheitsbermen und Freisteine samt ihrer Höhe als Wegbegrenzung, die das System automatisch mit Algorithmen erkennt. Betrachtet werden kann ebenso die Breite der Fahrwege, die letzten Endes entscheidet, ob der Transportverkehr zweispurig möglich ist. „Ist der Fahrweg einspurig, sind Ausweichbuchten erforderlich und es kommt bei mehreren Skw immer wieder zu Zwischenstopps und somit zu kurzfristigen Unterbrechungen, was sich negativ auf die Umlaufzeiten auswirkt“, meint der Produktmanager. 3D-Ansicht des Steinbruchs Integriert in Redbird werden auch die Cat Maschinendaten, die über die Telematikboxen Cat Product Link gesendet werden. „Und das ist das eigentliche Novum. Das kann bislang noch kein Baumaschinenhersteller in Verbindung mit der Analyse von Drohnenbefliegung bieten“, unterstreicht Tabert. Derzeit sind rund 14 000 Cat Baumaschinen mit einer Telematikbox ausgerüstet. Product Link, serienmäßig eingebaut in fast allen Cat Geräten, ist auch inzwischen für Baumaschinen und Fahrzeuge anderer Hersteller verfügbar. Darüber betrachtet werden können Betriebsstunden, GPS-Positionen sowie beschriebene Leerlaufzeiten und der Kraftstoffverbrauch. Werks- oder Produktionsleiter haben somit immer einen Überblick, wann eine Maschine wie lange im Leerlauf gestanden hat. „Hier gibt es ein unglaubliches Einsparpotenzial, das die wenigsten bislang in konkrete Zahlen fassen konnten. Wer weiß, dass zum Beispiel ein Cat Muldenkipper in einer Stunde Leerlauf mit rund 60 Euro zu Buche schlägt, was Kraftstoff, Service und Abschreibung beinhaltet? Wenn man sich eine Flotte von mehreren Cat Muldenkippern in einem Steinbruch ansieht und alle Leerlaufereignisse größer zehn Minuten herausfiltert, kommen schnell einmal 500 Stunden Leerlauf im Jahr zusammen. Das sind 30 000 Euro verlorener Ertrag für den Unternehmer“, rechnet Bernhard Tabert vor. Das müsse man sich erst mal bewusst machen. Aber noch viel wichtiger, weist er hin, sei es, auch den Fahrern zu vermitteln, wie viel Kosten sie verursachen, wenn sie einfach den Motor einer Baumaschine weiterlaufen lassen wegen der Heizung oder Klimaanlage oder weil sie eben schnell Kaffee holen. Anhand der belegbaren Daten kann aufgezeigt werden, welche Leerlaufintervalle vermieden werden können, die nicht produktionsbedingt sind. Das will Bernhard Tabert auch den Besuchern der steinexpo mit auf den Weg geben: „Drohnendaten werden in den nächsten Jahren viel zur Aufklärung beitragen und den Betrieben ein wichtiges Werkzeug sein, signifikante Kosteneinsparungen zu erzielen.“ Weitere Informationen: Zeppelin Baumaschinen Website | © Fotos: Zeppelin

-

- digitalisierung

- steinbruch

-

(und 2 weitere)

Getaggt mit:

-

Garching bei München, Februar 2018 - Mithilfe von Drohnendaten, Software und Flottenmanagement unproduktiven Leerlauf aufspüren. Bauforum24 TV Video (Datum): JP und die 3D-Drohne im Steinbruch - Zeppelin New Technologies Leerlaufzeiten und GPS-Bewegung lassen sich in einer einzigen Ansicht visualisieren Hier geht's zur kompletten Bauforum24 News

-

- digitalisierung

- steinbruch

-

(und 2 weitere)

Getaggt mit:

Bauforum24

Bauforum24